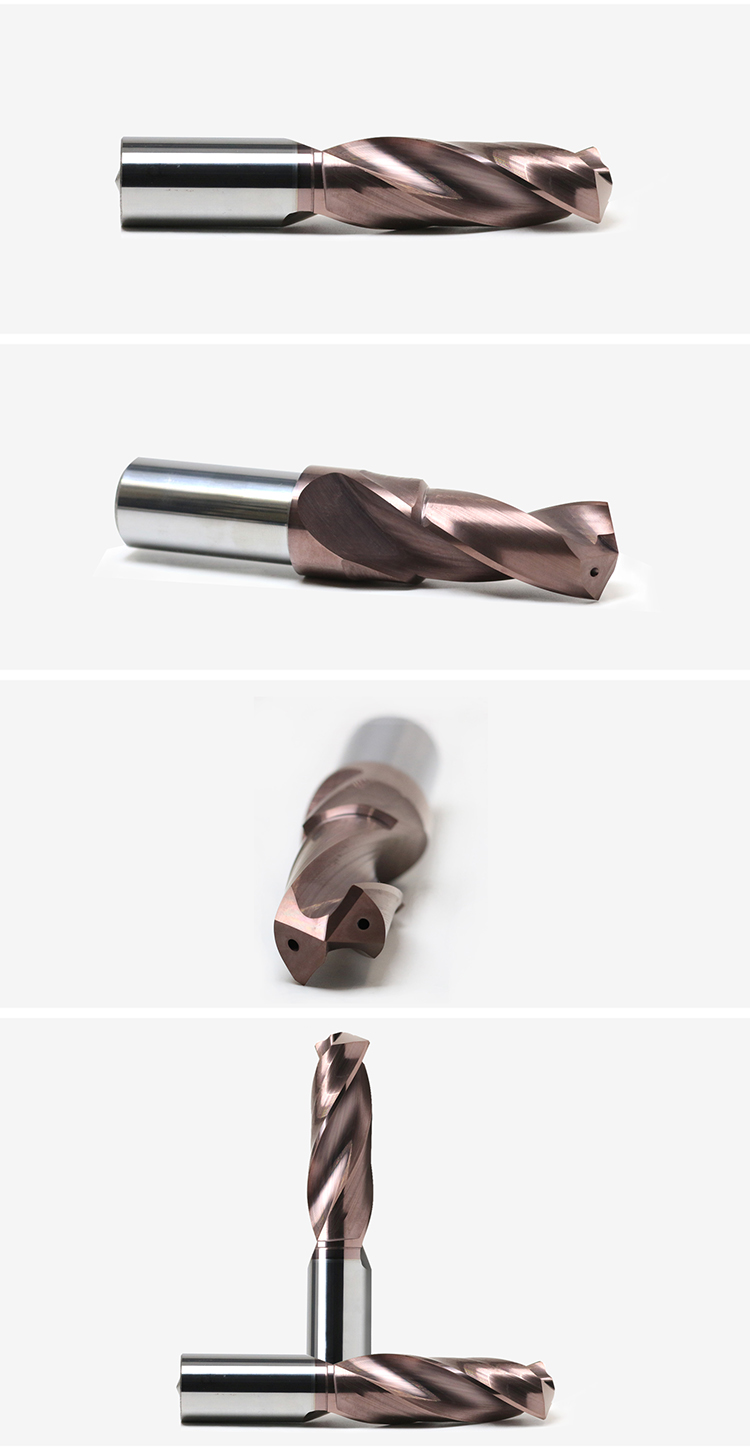

臺階鉆頭又叫階梯鉆頭

一、適用范圍

適用于加工銅,不銹鋼,合金鋼,工具鋼,調質鋼,碳素鋼,鑄鐵,熱處理淬火鋼材

適用機床:數控機床,加工中心等功率大、鋼性好的機床

加工范圍:快速地實現鉆孔+倒角一次性成型,特別適合螺紋底孔的鉆孔和倒角

二、產品細節

臺階鉆頭具有硬度高、耐磨、強度和韌性較好、耐熱、耐腐蝕等一系列優良性能,特別是它的高硬度和耐磨性。

1.尺寸形式 參考DIN6537標準制造

2.橫刃修正IRK標準

3.主刃頂角140°

4.排屑槽形 特殊設計,便于排屑

5.刃徑公差m7

6.柄徑型式 參考DIN6535HA h6

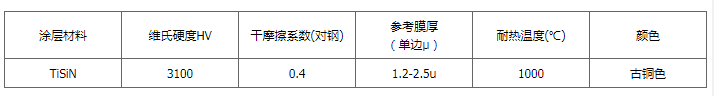

三、涂層說明

納米涂層具有耐磨性和抗氧化性,能對55度以下的熱處理材料直接進行高速粗加工細加工,減少換刀次數提高機床稼動率。

如果對涂層有特殊要求,可聯系客服人員。

四、使用以及定制說明

使用說明

1、選擇正確的機床

硬質合金鉆頭可應用于數控機床,加工中心等功率大、鋼性好的機床,并且應保證刀尖跳動TIR<0.02。而搖臂鉆,萬能銑等機床由于功率較小,主軸精度差,容易導致硬質合金鉆頭的早期崩損,應盡量避免。

2、選擇正確的刀柄

彈簧夾頭,側壓刀柄,液壓刀柄,熱漲刀柄等都可使用,但由于快換鉆夾頭夾緊力不夠容易導致鉆頭打滑而失效,應杜絕使用。

3、正確的冷卻

(1)外冷應注意冷卻的方向組合,形成上下梯次配置,并且盡可能減小與刀具的夾角。

(2)內冷鉆頭應注意壓力和流量,并應防止冷卻液泄露影響冷卻效果。

4、正確的鉆孔工藝

(1)當入鉆表面傾角>8-10°時,不可鉆。<8-10°時,進給應減至正常的1/2-1/3

(2)當出鉆表面傾角>5°時,進給應減至正常的1/2-1/3

(3)當鉆交叉孔(正交孔或斜交孔)時,進給應減至正常的1/2-1/3

(4)2刃鉆頭不得擴孔。

定制說明

對于需要定制的球頭銑刀類型產品,請按以下形式給出相應數據。

1.規格D8R4*20*SHD8*60,即

刃徑:8mm

刃長:20mm

柄徑:8mm

總長:60mm

2.加工工件

3.加工環境

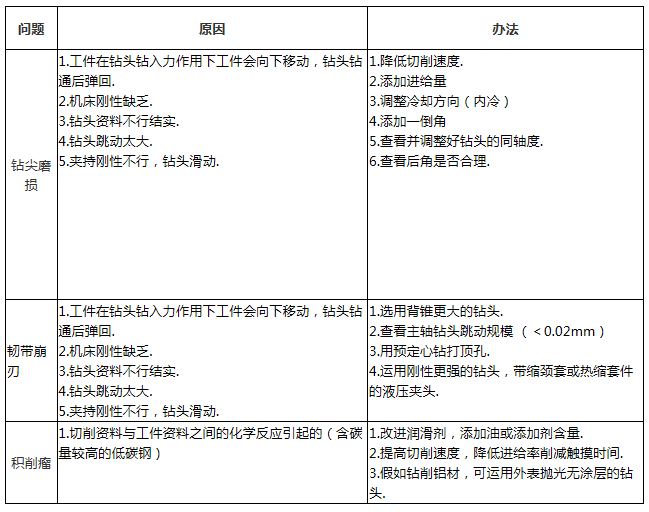

|

原因 |

解決方法 |

|

|

銑刀斷損 |

進給速度太快,轉速太慢 |

降低進給速度,或提高加轉速,雕刻機正常的轉速要在20000轉/分鐘以上 |

|

切削余量太多 |

減少切削量 |

|

|

刀具伸出太長,夾持部位太少 |

盡量減少伸出部分,保證夾持部位在4倍柄以上 |

|

|

刃口磨損嚴重 |

換刀重磨,或降低切削速度 |

|

|

夾具精度太差 |

更換夾具 |

|

|

主軸或夾具松動 |

調整主軸或夾具 |

|

|

加工面復雜,死角太多 |

調整切削參數,編程方式 |

|

|

工件固定不穩 |

改善工裝夾具,確保工件穩固 |

|

|

排屑不良,沾屑嚴重 |

重選刀具型號,改變冷卻方式 |

|

|

刀刃易崩裂 |

進給速度太快,刃口太鋒利或刀尖角太尖 |

降低逬給速度用金鋼銼倒角,使刃口鈍化 |

|

夾頭精度太差或安裝不良 |

更換夾頭,或清理夾頭中的碎屑 |

|

|

夾具剛性太差,把握力不夠 |

降低切削參數 |

|

|

工件形狀復雜,死角太多 |

改低切削參數及編程方式 |

|

|

工件安裝不穩固 |

改善工裝夾具,確保工件穩固 |

|

|

切削方向不正確 |

一般采用順銑方式切削 |

|

|

材料中有雜質 |

注意材料及切削速度 |

|

|

刀刃易磨損 |

回轉速度太快或進給速度太慢 |

降低回轉數或提高進給速度 |

|

主軸或夾具精度不高 |

調整主軸精度或更換夾具 |

|

|

排屑不佳,刀刃粘屑 |

選擇正確的刀具型號,改善排屑方式 |

|

|

工件材料不明,刀具型號選擇不正確 |

確定材質近目錄選擇相應型號刀具 |

|

|

切削液選擇不正確 |

選擇正確的切削液 |

|

|

切削方向不正確 |

選擇順洗方式 |

|

|

表面光潔度不佳 |

進給速度太快或轉速太慢 |

低進給速度或提高轉速 |

|

刀具磨損嚴重 |

更換刀具 |

|

|

刀具研磨后精度不高 |

精加工推薦使用新刀具 |

|

|

切削屑堆積太多 |

淸除切削屑,改變冷卻方式 |

|

|

沒有切削冷卻裝置 |

采用正確的必要的冷卻裝置(如水冷等) |

|

|

刀具振動大 |

選擇髙剛性,精度高,把握力強的夾具,盡量減少刀具伸出長度。 |

|

|

達不到自己想要的效果 |

選擇直徑更大的刀具或好的精雕機效果會更好 |

多年行業經驗

專業,更放心

專業優良的設計團隊

造就穩定產品質量

所有產品初用到報廢

一路跟進

設備技術支持

7x24小時保障